Underhållet kan skötas på 900 mils avstånd

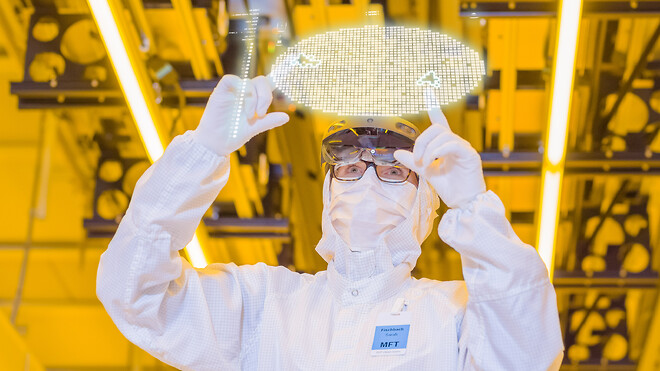

Bosch öppnar en av världens modernaste fabriker för kiselplattor i Dresdens. Högautomatiserade och fullt uppkopplade maskiner och integrerade processer i kombinationer med AI-lösningar ska göra anläggningen till en smart fabrik och en banbrytare inom Industri 4.0.

– För Bosch är halvledare en kärnteknik och det är strategiskt viktigt att vi både utvecklar och tillverkar dessa komponenter själva. I Dresden kommer vi att använda artificiell intelligens för att ta halvledartillverkningen till nästa nivå, säger Dr Volkmar Denner, koncernchef för Robert Bosch GmbH. Detta är vår första AIoT-fabrik: helt uppkopplad, datadriven och självoptimerande redan från början.

Tillverkningsanläggning står nu färdigbyggd i Dresden.

– Med kombinationen av artificiell intelligens (AI) och Internet of Things (IoT) lägger vi grunden för datadrivna, kontinuerliga förbättringar i tillverkningen, säger Denner.

Tillverknings- och underhållsprocesser kan därför analyseras i realtid. Ett exempel på detta är att en AI-algoritm kan upptäcka även minimala avvikelser i produktionen. Orsakerna till felen kan analyseras omedelbart och avvikelser i processen kan korrigeras utan dröjsmål.

Tillverkningsanläggningen existerar i två versioner, dels i den verkliga världen och dels i den digitala. För Bosch ger detta dem möjligheten att simulera både processoptimeringsplaner och renoveringarbeten utan att behöva störa produktionen. Servicepersonal bär smarta glasögon med display och kamera och i augmented reality (AR) kan maskiner underhållas på distans. Underhållsarbeten kan med andra ord styras av en expert från en maskintillverkare i Asien utan att denne är på plats.

Denna teknik hade en avgörande roll för att maskinerna skulle kunna tas i drift trots pandemins reserestriktioner. Underhållet kan skötas på 9000 kilometers avstånd och servicepersonalen bär glasögon med inbyggda kameror.